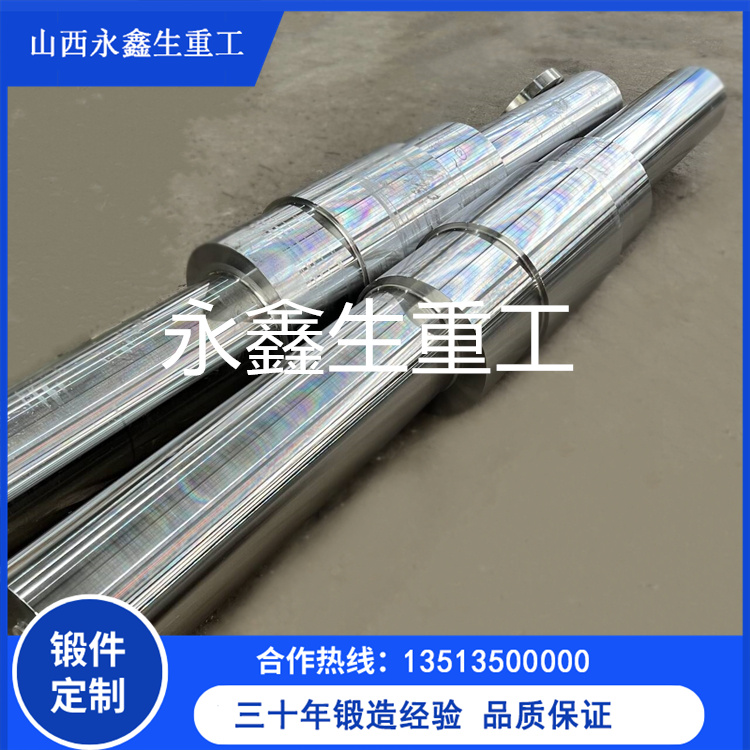

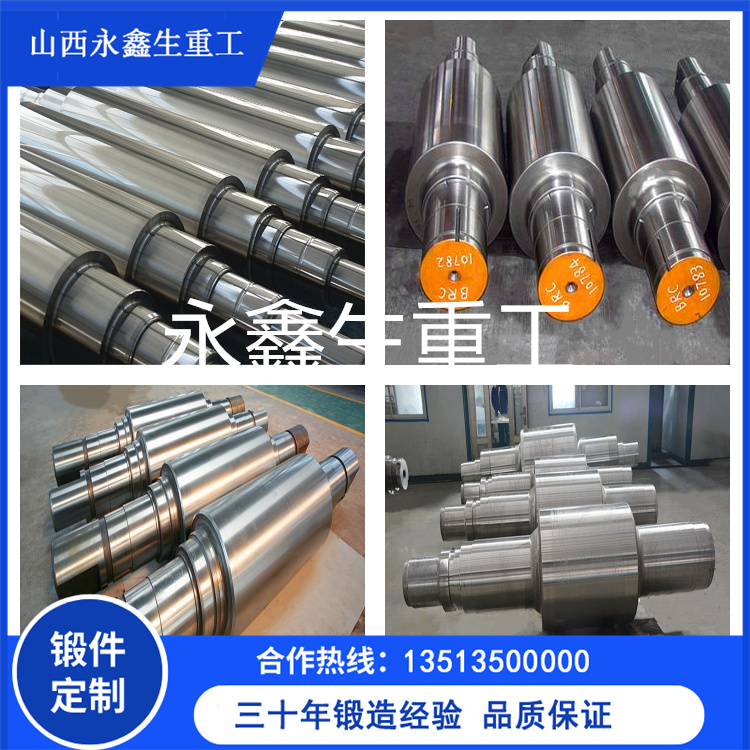

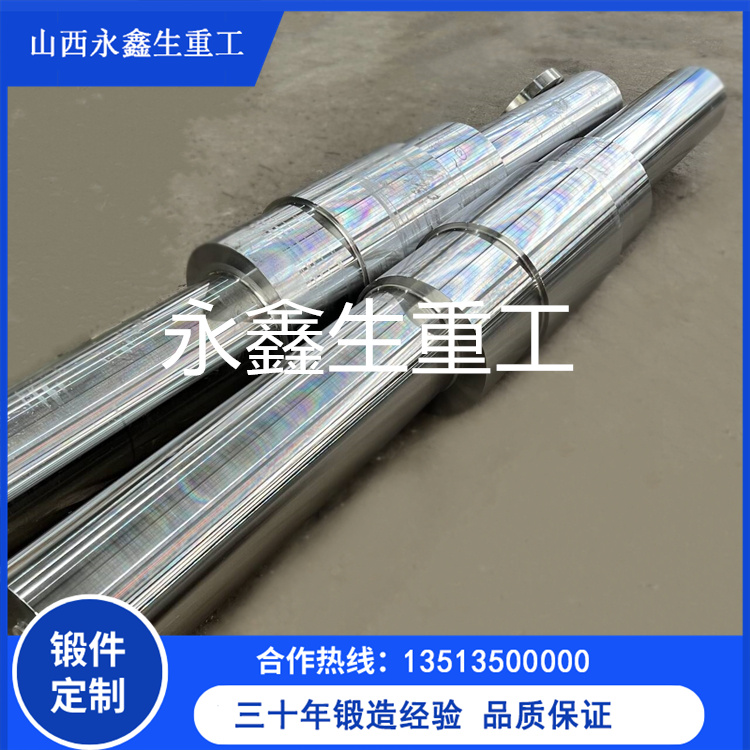

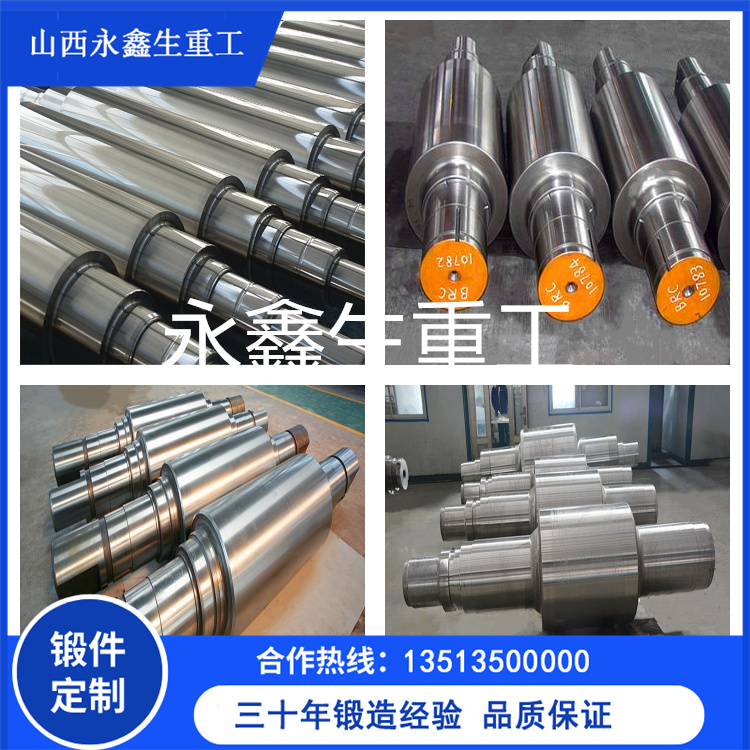

70Cr3Mo支承辊锻件是一种高性能的合金钢锻件,主要用于冶金、轧钢等重型机械中的支承辊,具有以下显著特点:

1. 优异的力学性能

- 高强度与高硬度: 70Cr3Mo通过高碳(约0.70%)和铬(约3%)的合金化设计,结合钼(Mo)的强化作用,赋予材料极高的抗压强度和表面硬度(通常热处理后可达55-65 HRC),能承受轧制过程中的巨大载荷和磨损。

- 良好的韧性: 钼的加入细化了晶粒,提高了材料的抗冲击性能,避免在高应力下发生脆性断裂。

2. 卓越的耐磨性

- 铬元素形成高硬度碳化物(如Cr₇C₃),显著提升辊身表面的耐磨性,延长在高温、高压及摩擦工况下的使用寿命,减少频繁更换带来的停机损失。

3. 高温性能稳定

- 钼的加入增强了材料的高温强度和抗回火软化能力,使支承辊在轧制过程的高温环境下仍能保持稳定的硬度和形状,避免因热疲劳导致的失效。

4. 良好的淬透性

- 铬和钼的共同作用大幅提高了钢的淬透性,确保大截面锻件在热处理时能够获得均匀的力学性能,避免芯部硬度不足的问题。

5. 抗疲劳与抗剥落性能

- 优化的成分设计和锻造工艺(如均匀致密的锻态组织)减少了内部缺陷,提高了抗接触疲劳能力,减少辊面剥落风险。

6. 工艺适应性

- 锻造性能: 70Cr3Mo在高温下具有良好的塑性,适合通过锻造细化晶粒、改善组织均匀性。

- 热处理灵活性: 可通过调质(淬火+高温回火)获得强韧性匹配的组织,或通过表面淬火进一步强化辊身。

7. 应用场景

- 主要用于冷轧或热轧机的支承辊,尤其在高速、重载、高精度轧制生产线中表现突出。

70Cr3Mo支承辊轴类锻件凭借其高强度、耐磨、耐高温和抗疲劳的综合性能,成为重型轧机关键部件的理想选择,但其成本较高,需严格把控锻造和热处理工艺以充分发挥材料潜力。